Email: [email protected]

2024.05.27

2024.05.27

Industrie nieuws

Industrie nieuws

Het droogproces voor korte pasta is een cruciale fase in de productie, omdat het de kwaliteit, houdbaarheid en textuur van het eindproduct beïnvloedt. Het beheer en de controle van dit proces op een korte pastaproductielijn omvat doorgaans verschillende stappen en technologieën:

Optimalisatie van de voordroogfase: Voordat de pasta de belangrijkste droogkamers binnengaat, speelt de voordroogfase een cruciale rol bij het voorbereiden van het drogen. Deze eerste stap gaat niet alleen over vochtreductie; het gaat erom dat het oppervlak van de pasta voldoende gestabiliseerd is om de ontberingen van het daaropvolgende droogproces te weerstaan. De temperatuur- en luchtstroomdynamiek in de voordroogkamers zijn zorgvuldig gekalibreerd om een delicaat evenwicht te vinden tussen vochtverwijdering en behoud van de integriteit van het oppervlak.

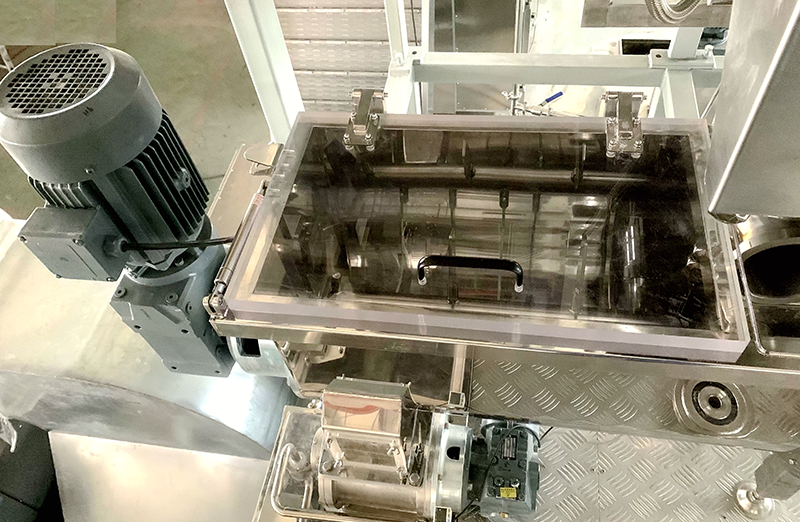

Geavanceerd droogkamerontwerp: De belangrijkste droogkamers of tunnels zijn technische wonderen die zijn ontworpen om nauwkeurige controle uit te oefenen over elk aspect van de droogomgeving. Deze kamers zijn voorzien van ingewikkelde configuraties van verwarmingselementen, isolatiematerialen en luchtstroomkanalen om een gecontroleerde atmosfeer te creëren die bevorderlijk is voor een efficiënte verdamping van vocht. Er wordt speciale aandacht besteed aan het minimaliseren van warmteverlies, het optimaliseren van luchtstroompatronen en het ruimtelijk gebruik om tegemoet te komen aan de grootschalige productie-eisen.

Temperatuurprofilering en controleprecisie: Binnen de droogkamers is temperatuurregeling geen one-size-fits-all-aangelegenheid. In plaats daarvan is het een zorgvuldig georkestreerde symfonie van temperatuurzones, elk afgestemd op de specifieke behoeften van de pasta tijdens het droogproces. Geavanceerde temperatuurprofileringstechnieken zorgen ervoor dat de pasta geleidelijke maar consistente temperatuurovergangen ervaart, waardoor thermische schokken worden geminimaliseerd en een uniforme droging van kern tot oppervlak wordt bevorderd.

Beheersing van vochtigheidsmodulatie: Vochtcontrole is waar de magie echt gebeurt tijdens het droogproces. Vanaf het moment dat de pasta de droogkamers binnengaat tot het punt waarop deze triomfantelijk wordt verlaten, worden de vochtigheidsniveaus subtiel gemanipuleerd om droogkinetiek te bereiken. In het begin creëert een hoge luchtvochtigheid een beschermende vochtbarrière rond de pasta, waardoor vroegtijdige verharding van het oppervlak wordt voorkomen en een gelijkmatige vochtverdeling wordt gegarandeerd. Naarmate het drogen vordert, wordt de luchtvochtigheid geleidelijk verlaagd om de efficiënte verwijdering van restvocht te vergemakkelijken zonder de textuur of integriteit van het product in gevaar te brengen.

Dynamisch luchtstroombeheer: De sleutel tot uniform drogen ligt in de kunstzinnige manipulatie van luchtstroompatronen in de droogkamers. Krachtige ventilatoren, strategisch geplaatste schotten en nauwkeurig ontworpen kanalen werken samen om een symfonie van luchtstromen te orkestreren die elk pastastuk omhullen in een cocon van zacht circulerende warmte. Door de snelheid, richting en verdeling van de luchtstroom te moduleren, zorgt de productielijn ervoor dat geen enkel hoekje ongeventileerd blijft, geen stuk pasta onaangeroerd blijft en geen vochtmolecuul blijft hangen waar dat niet hoort.

Geïntegreerde sensornetwerken en AI-gestuurde besturingssystemen: Achter de schermen is een geavanceerd netwerk van sensoren hard aan het werk, waarbij ze voortdurend de droogomgeving monitoren en realtime gegevens doorgeven aan een AI-gestuurd besturingssysteem. Deze sensoren, variërend van temperatuur- en vochtigheidssondes tot vochtgehalte-analysatoren, bieden gedetailleerde inzichten in elke nuance van het droogproces. Door gebruik te maken van machine learning-algoritmen en voorspellende modelleringstechnieken, past het besturingssysteem de droogparameters dynamisch aan, waardoor mogelijke afwijkingen worden voorkomen en de prestaties worden geoptimaliseerd voor maximale efficiëntie en productkwaliteit.